增材制造技術(shù) 假肢與矯形器領(lǐng)域的個(gè)性化革新

假肢和矯形器,作為輔助肢體功能障礙者恢復(fù)行動(dòng)與功能的重要工具,其發(fā)展始終與制造技術(shù)的進(jìn)步息息相關(guān)。增材制造技術(shù)(俗稱3D打印)的興起與普及,為這一傳統(tǒng)領(lǐng)域帶來了革命性的變化,推動(dòng)假肢與矯形器向著更個(gè)性化、輕量化、高效化和低成本的方向快速發(fā)展。

增材制造技術(shù)的核心在于“逐層疊加”的制造原理。相較于傳統(tǒng)的減材制造(如切割、打磨)或模具成型,3D打印能夠直接從三維數(shù)字模型生成實(shí)體物件。這一特性為假肢矯形器的設(shè)計(jì)與生產(chǎn)帶來了多重優(yōu)勢(shì)。

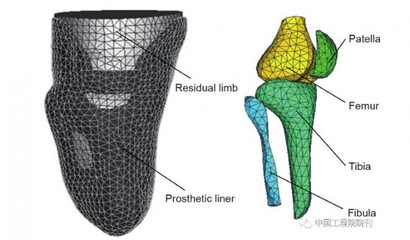

是前所未有的個(gè)性化定制能力。每個(gè)人的身體形態(tài)、殘肢狀況、功能需求都獨(dú)一無二。傳統(tǒng)方法制作一個(gè)高度貼合的接受腔或矯形器,過程繁瑣、耗時(shí),且極度依賴技師經(jīng)驗(yàn)。而通過3D掃描獲取患者肢體精確的數(shù)字化模型后,設(shè)計(jì)師可以在軟件中進(jìn)行精準(zhǔn)的調(diào)整與適配,再通過3D打印機(jī)直接制造出與患者解剖結(jié)構(gòu)完美匹配的產(chǎn)品。這不僅提升了舒適度和佩戴效果,也大大縮短了從測量到交付的周期。

是實(shí)現(xiàn)復(fù)雜的結(jié)構(gòu)設(shè)計(jì)與功能集成。增材制造可以輕松實(shí)現(xiàn)傳統(tǒng)工藝難以加工的中空、網(wǎng)格、仿生等復(fù)雜內(nèi)部結(jié)構(gòu)。例如,制造具有內(nèi)部緩沖結(jié)構(gòu)的接受腔,或重量極輕但強(qiáng)度足夠的網(wǎng)格狀矯形器支撐框架。可以將傳感器、電路通道甚至驅(qū)動(dòng)裝置的位置預(yù)先設(shè)計(jì)在結(jié)構(gòu)中,為制造功能更強(qiáng)大的智能假肢和矯形器奠定了基礎(chǔ)。

是材料的多樣性與生物相容性進(jìn)步。可用于增材制造的材料日益豐富,從早期的塑料(如ABS、尼龍)到高性能工程塑料(如PEKK、PEEK),再到鈦合金、鈷鉻合金等金屬材料,甚至具有生物相容性和可降解性的專用材料。這使得產(chǎn)品能夠根據(jù)承重、耐用、柔韌、皮膚接觸等不同要求選擇最優(yōu)材料,特別是為長期接觸皮膚的部件提供了更安全、更舒適的選擇。

增材制造還促進(jìn)了分布式制造與可及性提升。數(shù)字模型可以輕松傳輸,理論上可以在世界任何地方配備相應(yīng)設(shè)備的網(wǎng)點(diǎn)進(jìn)行本地化生產(chǎn)。這對(duì)于偏遠(yuǎn)地區(qū)的患者、緊急需求或兒童患者(因其身體成長需要頻繁更換)尤其有意義。開源假肢社區(qū)的出現(xiàn),讓一些基礎(chǔ)設(shè)計(jì)得以共享,結(jié)合本地化3D打印,顯著降低了部分輔助器具的成本和獲取門檻。

挑戰(zhàn)依然存在。包括最終產(chǎn)品的長期可靠性與疲勞性能驗(yàn)證、大規(guī)模生產(chǎn)時(shí)的效率與成本平衡、行業(yè)標(biāo)準(zhǔn)與監(jiān)管認(rèn)證體系的建立,以及需要跨學(xué)科的復(fù)合型人才(融合醫(yī)學(xué)、工程、設(shè)計(jì)與材料科學(xué))等。

隨著多材料打印、4D打印(可隨時(shí)間或刺激改變形狀)、AI驅(qū)動(dòng)設(shè)計(jì)優(yōu)化等技術(shù)的進(jìn)一步發(fā)展,增材制造在假肢矯形器領(lǐng)域的應(yīng)用將更加深入。它不僅是一種新的制造工具,更是一種推動(dòng)康復(fù)輔具個(gè)性化、智能化發(fā)展的核心驅(qū)動(dòng)力,正在重塑我們?yōu)楣δ苷系K者提供關(guān)懷與支持的方式,賦予他們更高的生活品質(zhì)和更強(qiáng)的行動(dòng)自由。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.hyeong.cn/product/42.html

更新時(shí)間:2026-01-11 14:58:08